فولاد نورد گرم

فرآیند و کار گرم فولاد

فرایند کار گرم فلز تغییر شکل فلز در دمایی بالاتر از دمای تبلور فلز است و در طی آن تبلور مجدد و تعییر شکل فلز رخ می دهد.

برای دست یابی به تبلور مجدد باید دمای فلز را نقطه تبلور آن بالاتر برد. در این فرایند کل فلز از دانه هایی کاملا جدیدی ساختع میشود. این فرایند از کرنش سختی فلز جلوگیری میکند و استحکام آن را بالاتر میبرد.

دمای کار گرم فلز به نقطه تبلور آن بستگی دارد، برای مثال،این دمای کار گرم برای فولاد کربن برای بالاتر از ۱۰۰۰ درجه سانتیگراد است.

با گرم کردن فلز ساختار دانه های ریز فلزی اسیب دیده و سخت شدن کرنش که نتیجه تعییر شکل در فلز است به دلیل تشکیل دانه ۹ای فلزی جدید به سرعت که ان هم نتیجه تبلور مجدد فلز است به سرعت از بین). حداکثر دمای کار گرم برای فلز ۵۰ درجه سانتیراد کمتر از دمای إوب فلز است.

اگر با فلز در دمای ذوب یا دمایی نزدیک به آن کار شود در هنگام شکل دهی به قطعات ریزی تبدیل خواهد شد.

عملیات گرم کاری مراحلی دارد که به ترتیب بر روی فلز اجرا میشوند. در مرحله اول فلز تا نقطه تبلور مجدد گرم میشود. پس از آن، درجه حرارت متوسط (گرم کاری) و دمای به نحوری تعیین و تنظیم میشوند تا قطعه به حداکثر تعداد و سایز مناسب از دانه های فلزی برسد.

دمای نهایی مقداری بالاتر از دمای تبلور مجدد تنظیم میشود ودانه های ایجاد شده در تغییر شکل تولید شده مرحله آخر برای سایز نسبتا بزرگی دارند.

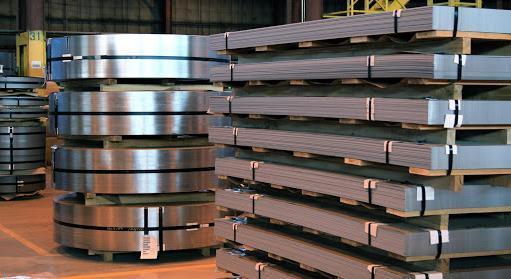

کاربردهای فلزات گرم کاری شده شامل نورد گرم، آهنگری، اکستروژن و طراحی گرم است. فولادهای کربنی و فولاد ضد زنگبه شکل صفحات نازک پیچیده و اکسترود می شوند تا به شکل دلخواه مورد نظر برسند.

از گرم کاری آهن و فولاد برای تغییر شکل در آنها بدون شکستگی استفاده میشود که در این عملیات نیروی بسیار زیادی را به فلز وارد میکنند. مزیت گرم کاری این است در فبز باعث ایجاد سختی کرنش نمیشود که در نتیجه سختی و توانایی فلز تغییری نمیکنند.

هدف نهایی کار گرم فلز تولید اجزای فلزی جهتگیری ساختاری مورد نیاز و شکل هندسی است. هر دو روش گرم و سرد کار برای کار با این فلز استفاده میشود.

تفاوت گرم کاری و سرد کاری فلز در این است که در محصول به دست آمده در گرم کاری ضخامت بیشتری دارد و در حین گرم کاری برخلاف سرد کاری تنشی در فلز ایجاد نمی شود.

نورد گرم فولاد

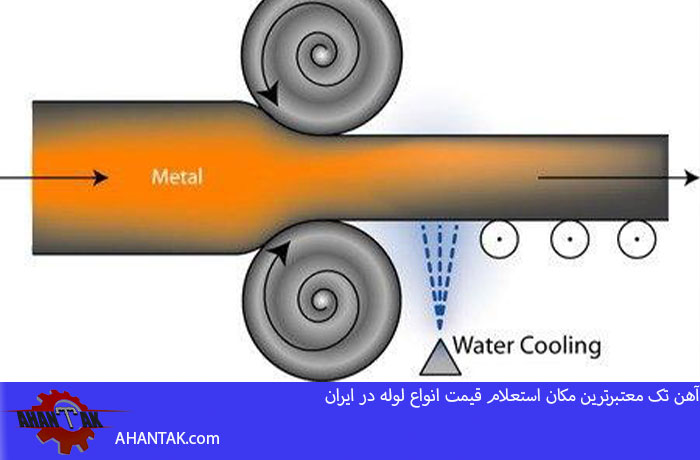

نورد گرم موثرترین روش برای تبدیل فلزات به صفحه و رول است که د رآن دو یاچند غلطک به صورت متوالی قرار میگیرند و فلز از بین آن ها ردمیشود تا با فشاری که به فلز وارد میشود شکل دلخواه بگیرد. از این روش برای ساخت ورق، ریل، مقاطع ساختاری و صفحه و غیره استفاده میشود.

در حین نورد گرم برخلاف نورد سرد، انعطاف پذیری محصول به دست آمده حفظ میشود.برای آنکه یک فلز با نورد گرم شکل دهی کنیم دما آن باید بالاتر از ۹۵۰-۱۰۰۰ درجه سانتیگراد (۱۸۳۲-۱۸۴۲ درجه فارنهایت) باشد. سطح فلز گرم کاری شده واکنش با اکسیژن هوا اکسید میشود که باعث میشود سطح آن به طور مناسب شکل پذیر نشود.

از نورد گرم بیشتر از نورد سرد در صنعت استفاده میشود و نورد سرد برای ساخت قطعاتی با کیفیت سطح بالا کاربرد دارند. مراحل فرایند نورد گرم در زیر امده است.

آهنگری فولاد نورد گرم

آهنگری یکی از قدیمیترین روشهای کار با فلزات و آهن است و میتوان آن را در حالتهایگرم و سرد انجام داد. با این حال اهنگری به صورت گرم متداول تر است. در حین آهنگری گرم، فلز را به دمایی بالاتر از دمای تبلور می رسانند و با استفاده از فشار و ضربه آن را به شکل دلخواه می رسانند.

در حین گرم کاری فلز به صورت نیمه مذاب تبدیل می شود و به حفرههای تشکیل شده در درون قالب راه می یابد و شکل قالب را می پذیرد . تجهیزات مورد نیاز برای آهنگری گرم شامل پرس هیدرولیک و پرس مکانیکی است. بر خلاف ، آهنگری گرم باز، تغییر شکل با حرکت نسبی قطعه مورد نظر به قسمتهای قالب انجام میشود.

در فرآیند قالب باز فلز میتواند علاوه بر شکل اصلی (گرد ، مربع ، میله های شش ضلعی و غیره)، به صورت دوکی شکل، سیلندر توخالی و واشر تولید شود.

آهنگری اتوماتیک گرم تولید روشی مناسب برای تولید انبوده قطعات است. می توان با این روش از ۱۸۰ تا ۲۰۰ قطعه در دقیقه از میلههای فولادی تولید کرد. برای استفاده از فولادهای نورد گرم در آهنگری اتوماتیک گرم، آنها را باید به مدت زمان ۶۰ ثانیه با استفاده از کویلهای القایی با توان بالا، در دمای ۱۲۰۰ درجه سانتیگراد (۲۱۹۲ درجه فارنهایت) حرارت داد. سپس فلز را از بین رولهای چرخنده عبور میدهیم تا به عبور از بین آنها به شکل مورد نظر برسد.

اکستروژن داغ فولاد نورد گرم

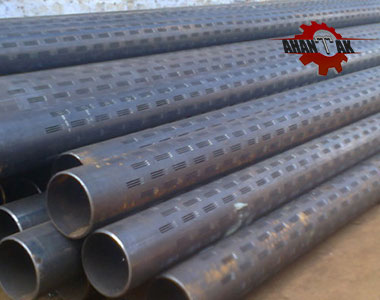

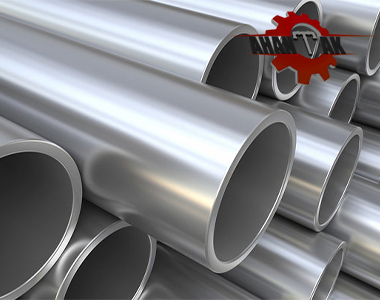

اکستروژن داغ یکی از مراحل کار گرم فلز است که در دمایی بالاتر از دمای تبلور مجدد مواد (۱۲۰۰ درجه سانتیگراد) انجام میشود تا کار با فلز در مرحله سرد کاری دشوار نشود. در این فرایند میتوان قطعات فلزی با طوال زیاد بلند و با مقاطع مختلفی و شکلهای مختلفی مانند گرد، مستطیل، شکل L ، شکل T و لوله و غیره تولید کرد.

در طی فرآیند اکستروژن داغ، میله یا فلز را با استفاده از نیروی فشار بسیار بالا از یک حفره محصور عبور می دهند. فشار از ۳۰-۷۰۰ مگاپاسکال (۴۴۰۰-۱۰۱٫۵۰۰psi) است.

اگر قصد خرید لوله ، انواع لوله فولادی، صنعتی ، گلخانه ای ، گالوانیزه را دارید سایت آهن تک با فراهم آوردن لیست قیمت انواع لوله فولادی ، لیست قیمت لوله صنعتی ، داربستی ، گازی ، گلخانه ، درزدار ،جدار چاه ، سیاه ، اسپیرال و ….با پایین ترین قیمت بازار لوله در خدمت مشتریان گزامی می باشد .