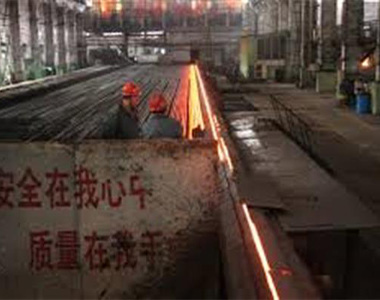

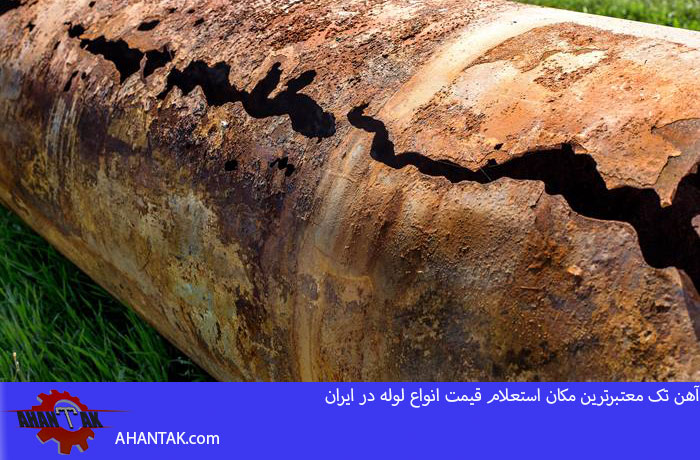

خوردگی در اثر قرار گرفتن لوله در معرض واکنش های شیمیایی یا عوامل محیطی تاثیر گذار اتفاق می افتد . و باعث کاهش کارآیی لوله های فولادی می گردد.

عوامل خوردگی

- باکتری ها

- آب

- مواد شیمیایی مختلف

- آلودگی های محیطی

- ریشه های درختان و گیان

- رطوبت

- شرایط دمایی متفاوت در طول روز و سال

- در معرض سایش ذرات شن و ماسه

به صورت کلی باید بگوییم که خوردگی وساییدگی در لوله ها ی فولادی باعث بروز مشکلات بزرگ می گردد ،از آنجا که خوردگی در لوله می تواند هم در سطح بیرونی و هم در سطح داخلی لوله رخ دهد ،توجه مارو بیش از پیش به راه هایی جهت مقابله باخوردگی معطوف می کند .

آیا راه حلی برای جلوگیری از خوردگی و جود دارد ؟

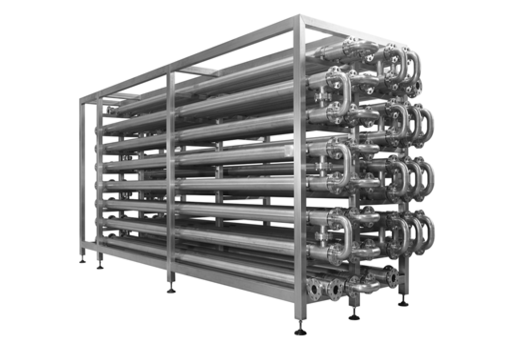

در مقدمه باید بگوییم لوله های فولادی و صنعتی موجود در خطوط لوله ممکن است در مجاورت و تماس با مواد شیمیایی و حلال ها و از همه مهم تر رطوبت و سایر عوامل محیطی تاثیر گذار ،دچار فرسایش وسایش بگردند که این مسئله باعث رخ دادن مشکلات زیادی در استفاده از لوله می شود و از کارآیی لوله می کاهد .

همین دلیل حفاظت و نگه داری لوله های فولادی و صنعتی بکار گرفته شده در خطوط لوله یکی از مهمترین اصولی است که بایددر نظر گرفت و برای آن چاره ای اندیشید.

مهم ترین قسمتی از لوله که دچار سایش می گردد قسمت بیرونی است و یکی از راه های کنترل خوردگی در این لوله ها ،پوشش دادن به سطح خارجی لوله های فولادی می باشد این سطح پوششی که به لوله اضافه می گردد نقش اصلی آن ،افزایش عمر کارآیی لوله می باشد و هم چنین باعث ممانعت خوردگی در سطح بیرونی لوله های فولادی می گردد و سطح را از عوامل تاثیر گذار محیطی و جوی مصون نگه می دارد.

نیازهایی که باعث الزام استفاده از پوشش ها می شود عبارتند از:

- استحکام بخشی به لوله در مقابل آب

- استحکام بخشی به لوله در مقابل رطوبت

- مستحکم کردن لوله در مقابل فشار

- مستحکم کردن لوله در برابر عوامل محیطی زنده

- محافظت لوله در مقابل مویینگی

- مقاوم سازی درمقابل درجه حرارت

- نیاز به مقاومت در مقابل ضربه های وارده

پوشش دهی سطح خارجی لوله :

به کلیه اقداماتی که جهت تعبیه و آماده سازی لوله های فولادی شامل کنترل شرایط دما و فشار، میزان شن و ماسه منطقه ،زبری سطح خارجی لوله ، میزان آلودگی های محیطی و در انتها عایق کاری سطح بیرونی لوله ها ،فرایند پوشش دهی سطح خارجی لوله گفته می شود.

انواع پوشش خارجی:

- پوشش تک لایه

- پوشش دو لایه

- پوشش دولایه پلی الفین

- پوشش سه لایه پلی آلفین

- پوشش ذغال

برای انتخاب پوشش باید در وهله ی اول شرایط محیطی و هم چنین نوع تخریبی و سایشی که ممکن است اتفاق بیفتد را در نظر می گیرند و سپس با توجه به آن پوشش مناسب را انتخاب می کنند . پس مهم ترین و حساس ترین مرحله در فرایند نصب پوشش ،انتخاب پوشش مناسب برای لوله فولادی می باشد. چرا که کوچکترین مشکلی در پوشش لوله باعث می گردد که عمق خوردگی به سطح لوله برسد و ضربات جبران ناپذیری به خط لوله وارد سازد ،پس باید نهایت دقت را در انتخاب نوع پوشش داشته باشند.

ویزگی های مهم یک پوشش سطح خارجی مناسب:

- مقاومت کافی پوشش ها در برابر ضربات خارجی

- مقاومت کافی پوشش ها در برابر نفوذ ونشت املاح و مواد شیمیایی

- مقاومت کافی پوشش ها در برابر جدایش کاتدی

- مقاومت کافی پوشش ها نسبت به درجه حرارت بالای محیط و سیال موجود در لوله

- مقاومت کافی پوشش ها نسبت به تنش های های موجود در خاک

- مقاومت پوشش دهنده ها نسبت به جذب آب و رطوبت

- انعطاف پذیری مناسب سطح پوشش دهنده

- دارای استحکام و مقاومت بالا

- مستحکم و مقاوم در برابر آسیب های احتمالی در هنگام جابجایی

- دارای بودن ایمنی و استاندارد مناسب

انواع پوشش های آلی لوله های فولادی

در صنعت پوشش های فولادی از نظر تعداد لایه متنوع است که به سه دسته تقسیم می شوند.

- پوشش های فولادی تک لایه

- پوشش فولادی ۲ لایه

- پوشش فولادی ۳ لایه

در ادامه مطلب به توضیح چند پوشش آلی که در صنعت کابرد بسیار دارند پرداخته می شود:

پوشش تک لایه اپوکسی

پودر اپوکسی ماده ای پلیمری می باشد و به صورت پودر و جامد بر روی سطوح بیرونی و خارجی لوله های فولادی پاشیده و ریخته می شود و مکانیسم آن بدین صورت است که بر اثر واکنش های شیمیایی بر روی لوله های فولادی می چسبد.

پودراپوکسی شامل ترکیبات شیمیایی زیر می باشد:

- سخت کننده

- رنگ

- مواد افزودنی های کنترل جریان

- تثبیت کننده و مواد پایدار کننده

روش انجام کار :

- در ابتدای کار باید سطح خارجی لوله با عملیات سند بلاست تمیزو پاکسازی شود ،سطح خارجی باید عاری از هر گونه کثیفی و غبار باشد .

- سطح لوله ها را گرم می کنند و سپس پودر اپوکسی توسط دستگاه مخصوص (تفنگ الکترواستاتیک ) روی سطح پاشیده می شود.

- پودر ریخته شده بر روی سطح خارجی لوله در اثر گرما و حرارت موجود بر روی لوله ذوب شده و بصورت لایه ای بر روی سطح تثبیت می شود.

پوشش های دو لایه اپوکسی

پوشش های دولایه اپوکسی شبیه تک لایه اپوکسی می باشد تنها با این تفاوت که در لایه دوم جهت محافظت سطح لوله از ضربه های مکانیکی استفاده می شود.

روش انجام کار:

- در ابتدای کار باید سطح خارجی لوله با عملیات سند بلاست تمیزو پاکسازی شود ،سطح خارجی باید عاری از هر گونه کثیفی و غبار باشد .

- سطح لوله ها را گرم می کنند و سپس پودر اپوکسی توسط دستگاه مخصوص(تفنگ الکترواستاتیک )روی سطح پاشیده می شود.

- پودر ریخته شده بر روی سطح خارجی لوله در اثر گرما و حرارت موجود بر روی لوله ذوب شده و بصورت لایه ای بر روی سطح لوله فولادی تثبیت می شود.

- پس از تشکیل لایه اول بلافاصله لایه دوم ک از جنس اپوکسی و جامد است را بر روی آن می پاشیم ،دلیل این پشت سرهم بودن برای این است که پیوند های شیمیایی بین لایه اول و دوم برقرار شود و دو لایه متصل به هم داشته باشیم ،در غیر این صورت دولایه منفک خواهیم داشت.

پوشش پلی آلفین دولایه:

تاریخچه : اولین بار در سال ۱۹۵۰ مورد استفاده قرار گرفت

مشخصات دولایه پلی آلفین:

لایه اول : چسسب های پایه بوتیل و ماستیک پایه آسفالت سازی

لایه دوم : جنس پلی اتیلن یا پلی پروپیلن

روش انجام کار:

- ۱- در ابتدای کار باید سطح خارجی لوله با عملیات سند بلاست تمیزو پاکسازی شود ،سطح خارجی باید عاری از هر گونه کثیفی و غبار باشد .

- قبل استفاده از چسب ، هم چسب وهم سطح بیرونی لوله را با شعله گرم می کنیم ،به این خاطر که پوشش یکدست و یکپارچه ای بر روی سطح خارجی لوله فولادی ایجاد شود .

- لایه دوم را بلافاصله انجام می دهیم بدین صورت که پلی آلفین یا پلی اتیلین با ضخامت مناسب بروی سطح گسترانیده شود.

پوشش های سه لایه پلی آلفین:

عمده جنس پوشش های سه لایه پلی آلفینی از پلی اتیلن هستند که جهت استفاده در لایه رویه به کار گرفته می شوند.

اولین بار از این نوع پوشش در سال ۱۹۸۰ میلادی استفاده شده است .

مشخصات فنی:

لایه اول:

جنس :پودرجامد اپوکسی

ضخامت لایه :۲۵-۸۰ میکرومتر

لایه دوم:

در واقع لایه دوم چسبی است که از جنس کو پلیمری است که وظیفه اش ایجاد چسبندگی بین لایه اول و لایه سوم می باشد

لایه سوم:

وظیفه :جهت محافظت و نگه داری لوله در برابر صدمات و خراش های فیزیکی

ضخامت لایه: بین ۱٫۲ تا ۳٫۵ میلی متر

پوشش های زغال سنگی یا آسفالتی: (Coal Tar Enamel)

تاریخچه :

برای اولین بار در سال ۱۹۴۰ از پوشش ذغال سنگی استفاده شده است.

جنس:

پلیمری که از فرایند پلاستی سایز کردن قطران ذغال سنگ تولید شده است.

اجزای اصلی

- پرایمر

- قیر ذغال سنگی

- پوشش الیاف شیشه درونی

- پوشش الیاف شیشه بیرونی

روش انجام کار :

- در ابتدای کار قیر گرم شده را بروی لوله های که با پرایمر آماده شده است می ریزیم.

- الیاف شیشه ای درونی که با آنامل آغشته شده بر روی لوله فولادی پخش می کنیم.

- الیاف شیشه ای بیرونی که آغشته به قطران می باشد را روی لوله ماله کشی می کنند.

کابرد الیاف ها شیشه ای درونی و بیرونی:

- افزایش مقاومت واستحکام لوله ها

- محافظت و نگه داری لوله ها از تنش های وارده خاک و ضربات وارده

آهن تک با بیش از ۲۰ سابقه در زمینه لوله و اتصالات آماده خدمت رسانی به تمامی هم وطنان گرامی و شرکت های خصوصی و دولتی در زمینه لوله و اتصالات در ایران می باشد.از محصولات پر فروش و محبوب آهن تک میتوان به لوله مانیسمان و لوله گالوانیزه و گلخانه ای اشاره کرد.