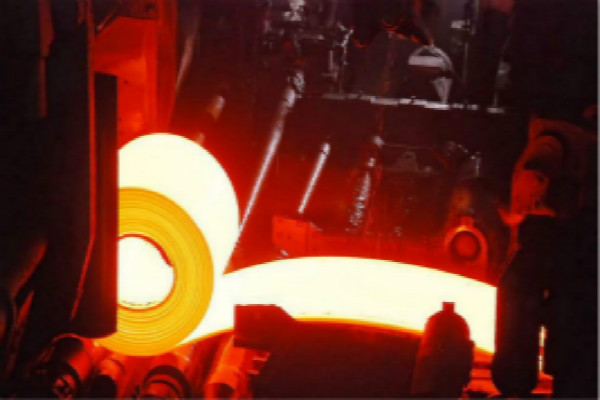

فرایند نورد گرم

تاریخچه صنعت نورد

تاریخچه شروع صنعت نورد،به شکل بسیار ساده و در مقیاس های کوچک به اوایل قرن هفدهم میلادی بر می گردد.

اولین موارد استفاده از نورد به این گونه بوده است که ۲ غلتک ازجنس چدن، در یک چهار چوب چوبی قرار میگرفت و به وسیله آن فلزهایی مانند قلع و سرب را نورد می کردند .

اگرچه پیش از این نوع به کارگیری ،از غلتکها برای صاف کردن و فشرده سازی مواد استفاده می شد ، ولی ایده ی اصلی استفاده از غلتکها به منظور کاهش دادن سطح مقطع فلز ، در این دوره و بوجود آمده است .

پس از شکل گیری این ایده کوشش شد تا از غلتک های بزرگتر و سنگین تر استفاده شود و گشتاور موردنیاز برای به چرخش در آوردن این غلتک ها به وسیله ی نیروی اسب و یا با استفاده از پره های آبی تامین می شده است .و همچنین ایده اینکه با ایجاد شیار روی غلتکها ،برای این منظور که بر روی مقاطع میله ها و تیرها شکل ایجاد کنند نیز به همین دوران بر می گردد.

قفسه های دو غلتکه به سرعت مسیر پیشرفت و تکمیل شدن را پشت سر گذاشتن و طولی نکشید که نورد گرم فولاد علاوه بر نورد فلزهای نرم ترو انعطاف پذیر نیز شدنی شد .

مشکل تامین نیرو و توان جهت چرخش غلتک ها ، ایده ی استفاده از غلتکهای کوچکتر که نیاز به نیروی کمتری برای چرخش داشتند را مطرح کرد.

پس از اختراع ماشین های بخار و مرتفع شدن مشکل تامین نیرو و توان ، قفسه های فرایند نورد دوباره بزرگتر شدند و موتورهای با توان بسیار بالا ، و در حدود ۱۵۰۰۰ اسب بخار برای نورد سنگین ششمهای فولادی بکار گرفته شدند ، موتور فقسه های نورد به سرعت بهتر و پیشرفته تر شدند به گونه ای که فرآورده های نورد به ویژه فولادها به مهم ترین فرآورده های فلزی در سطح جهان تبدیل شدند.

برای بسیاری از فرآورده های دیگر ،استفاده از عملیات های نورد ، جایگزین روشهای دیگر شکل دادن فلزها همانند آهنگری و ریخته گری و … شدند.

فرایندهای اساسی نورد:

فرایندهای اصلی نورد به دو دسته تقسیم می شود:

۱- فرایند نورد گرم یا کار گرم

۲- فرایند نورد سرد یا کار سرد

فرایند نورد گرم

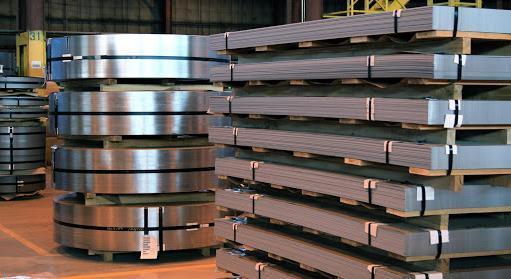

فرایند نورد گرم به عملیات گذارندن فلز داغ بین دو غلتک که در خلاف جهت هم در حرکت هستند می باشد و فاصله ی بین آن ها از اندازه ضخامت فلز ورودی مقداری کم تر است.

ضخامت فلز ورودی از فاصله بین غلتک ها بیشتر است. به علت بالا بودن سرعت غلتک ها از سرعت فلز ورودی، اصطکاک موجود در سطح تماس بین فلز با غلتک، فلز را به سمت جلو حرکت می دهد .

براثر فشرده شدن فلز بین غلتک ها ، طول ورق فولاد افزایش می یابد درحالی که از ضخامت آن کاسته می شود.

میزان تغییر ضخامتی که می توان در طی یک مرحله عملیات عبور ورق از نورد به دست اورد به شرایط اصطکاک موجود در سطح مشترک و تماس فلز و غلتک بستگی دارد. در صورتی که تغییر شکل زیادی مدنظر باشد که انجام شود، غلتک ها باعث حرکت ورق فلزی نمی شوند بلکه فقط روی سطح آن می لغزند. لازم به ذکر است که ، تغییر ضخامت خیلی کم در محصول مورد نظر نیز موجب افزایش هزینه های تولیدی می شود.

دمای فرایند نورد گرم

در فرایند نورد گرم همانند دیگر فرآیندهای کار گرم کنترل دقیق دما برای موفقیت و عمکرد صحیح فرآیند بسیار مهم است.پس بهتر است قبل از شروع فرایندنورد، دمای فلز به طور یکنواخت تا اندازه مطلوب و استاندارد بالا برده شود که این عملیات مستلزم گرم نگه داشتن قطعه کار در حرارت مطلوب برای مدت زمان طولانی است.

درصورتی که اگر دمای قطعه یکنواخت نباشد، تغییر شکل ایجاد شده در نواحی مختلف ورق نیز غیر یکنواخت می شود به طور نمونه اگر قطعه کار به اندازه ی کافی و به طور همگن گرم نشود، سطوح بیرونی که نسبت به سطوح داخلی گرمتر و شکل پذیری بیشتری دارند زودتر نورد می شوند و اگر پس از گرم کردن قطعه و یا در فاصله ی زمانی بین دو نورد فلز سرد شود، سطوح سرد شده در مقابل تغییرات شکل مقاومت می کنند. در این صورت هنگام تغییر شکل قسمت داخلی که داغ تر و ضعیف تر است، ممکن است ترک ها یا گسیختگی های سطحی در قطعه ایجاد شود.

بکار گیری محصولات ریخته گری پیوسته به عنوان ماده ی اولیه در کارخانه های با سطح تولید زیاد بسیار متداول و عادی است. عملیات سردکردن قطعه به شکلی کنترل می شود تا بتوان ماده را بی نیاز به گرم کردن اضافی یا جابه جایی بیشتر ، مستقیماً وارد دستگاه نورد گرم کرد.

برای گرم کردن به منظور تولید های کمتر یا عملیات ثانویه دمای قطعات اولیه شمش، شمشال معمولا همان دمای اتاق موردنیاز است.

جهت گرم کردن این قطعات تا دمای مطلوب می توان آن ها را در کوره های نفت سوز یا گازسوز حرارت دهی کرد. برای فولادهای کربنی ساده و فولادهای کم آلیاژ، دمای لازم معمولاً در حدود ۱۲۰۰ درجه ی سانتی گراد است و جهت این امر برای میله های کم قطر می توان از کوره های القایی برای گرم کردن استفاده کرد.

فرایند نورد گرم به طور متداول در حدود ۵۰ تا ۱۰۰ درجه سانتی گراد بالای دمای تبلور مجدد فولاد متوقف می شود. پایان دادن عملیات نورد در این دمای نهایی از سخت شدن کرنشی ماده جلوگیری به عمل می آورد و موجب ایجاد دانه های ریز و یکنواخت می شود.

تابکاری و دما در نورد گرم

فرآیند های نوردی که درطی آن ماده به میزان های بسیار زیاد تغییر شکل می یابد ، نمی توانند از فرآیندهای عملیات حرارتی جدا باشند. عملیات حرارتی نه تنها بعنوان یک الزام در فرایند بلکه برای رسیدن به ویژگیهای مطلوب از فرآورده مطرح می باشند .

بنابراین فرآورده های فرایند نورد چه گرم و چه نورد سرد یک یا چندین عملیات حرارتی را طی می کنند تا به این شیوه هم فرآیند شکل دهی قطعه با راحتی بیشتری انجام پذیرد و هم ساختارهای متالورژیکی و ویژگیهای فیزیکی و مکانیکی فرآورده ها بهبود یابد.

یکی از مهمترین عملیات های حرارتی ، فرایند تابکاری است که بیشتر روی مواد کارسرد شده انجام می شود. در مواد فولادی فرآیند تابکاری با شیوه ها و کیفیتهای متفاوتی ممکن است انجام پذیرد که این فرایند ها عبارتند از:

فرآیند تابکاری :

در این فرآیند با قرارگرفتن فولاد کارسرد شده در درجه حرارتی بیش از دمای تبلور مجدد، و در مدت زمان معین ، ساختار متالورژیکی و ویژگیهای مکانیک مورد نظر در فولاد ایجاد می شود مقصود اصلی این فرآیند تنش زدایی و برگرداندن ویژگیهای اولیه ی ماده به فرآورده است که درکوره های پیوسته و یا کوره های جعبه ای انجام می پذیرد.

تابکاری کامل :

در این مرحله فرآورده در طی یک برنامه ی دمای-زمانی معین و از پیش تعیین شده گرم و سرد می شود ساختار نهایی فرآورده از نوع پیرلیت با دانه بندی درشت خواهد بود در این شرایط ماده خصوصیت چکش خواری خوبی پیدا می کند.

تابکاری هم دمایی :

در این نوع تابکاری ، عمل سرد کردن فولاد سریعتر از حالت قبل است ، به شکلی که تغییر حالتهای متالورژیکی در شرایط هم دمایی انجام می پذیرد که دستیابی به ساختار پیرلیت با دانه بندی ریزترحاصل این نوع تابکاری است.

تابکاری کروی :

در این حالت با بهره گیر از بازپخت کردن فولاد و نرمال کردن آن می کوشند تا که ساختار فولاد به صورت کروی شود و زمان این فرآیند به دلیل لزوم به نگهداری طولانی فرآورده در دمای زیر دمای بحرانی بیشتر از فرآیند های قبلی است.

کار گرم:

از فرآیندهای حرارتی دیگر کار گرم است که درطی آن ماده در دمایی فراتر از دمای تبلور مجدد فلز، تغییر شکل می یابد.

خصوصیات کار گرم

- نیاز به قدرت کمتر به نسبت نورد سرد در طی فرایند

- تعداد دستگاه های کمتری نسبت به نورد سرد دارد

- کرنش سختی کمتری باید در طی فرایند روی قطعه انجام گیرد

- مقاومت کمتر قطعه نسبت به نورد سرد

- توانائی نورد شمشالهای بزرگ تر در مقایسه با نورد سرد

تجهیزات اصلی کارخانجات نورد گرم

اگر نحوه تولید شمشال را در نظر نگیریم تجهیزات اصلی موردنیاز برای یک کارخانه نورد موارد زیر است:

کوره پیش گرم :

این کوره که به منظور گرم کردن قطعه تا دمای موردنیاز برای نورد را دارد .سیستم کوره باید طوری طراحی شود که شمشالها داخل کوره حرکت کرده و به ابتدای کوره وارد شده و تا زمان رسیدن به خروجی کوره شمشالها به دمای مد نظر رسیده باشند.

اجکتور :

وظیفه این ابزار خارج کردن شمشالهای است که به دمای لازم برای نورد رسیده اند.

پوسته زدا :

وظیفه برداشتن پوسته های ایجاد شده در اثر ریخته گری و گرم کاری مجدد را به روشهای مختلف دارد.

استند نورد :

این وسیله با کمک غلتک ها ی افقی وظیفه نورد کردن شمشال یا کاهش ضخامت قطعه را دارد .

استد اجر :

این وسیله جهت ایجاد ابعاد نسبتا دقیق از نظر عرضی و یکنواخت سازی کنارهای ورق را دارد که این عمل را با کمک غلتک های عمودی انجام می دهد.

دستگاه های ضخامت سنج :

وظیفه اندازه گیری ضخامت ورق محصول را دارد.

تاب گیر :

این وسیله تاب گیری ورق تولید شده با کمک چندین غلتک کوچک را انجام می دهد.

خط خنک کاری :

خنک کاری ورق تولید شده.

قیچی :

این ابزار وظیفه برش دو سر انتهایی ورق و سایز کردن ورق را دارد.