اثر ضخامت لوله فولادی اسپیرال مارپیچ بر کیفیت جوش لوله

ترک خوردگی و درز شکاف ناشی از هیدروژن در طی عملیات جوشکاری لوله های فولادی اسپیرال یا لوله های فولادی مارپیچ که به لوله های سایز بزرگ نیز معروف هستند از موضوعات مهم و مورد توجه در داخل و خارج از کشور است. عوامل بسیاری وجود دارد که باعث بروز چنین مشکلاتی می شود، از جمله بدنه لوله های فولادی مارپیچ ، عملیات پیش ازفرایند جوشکاری ، خود فرآیند جوشکاری و عملیاتی که پس ازپایان جوشکاری لوله اسپیرال صورت می گیرد.

عموماً اعتقاد بر این است که ضخامت دیواره لوله های فولادی مارپیچ از ۶٫۴ میلی متر فراتر رود تا احتمال آتش سوزی به حداقل برسد.

Asme در مورد حداقل ضخامت دیواره لوله های گاز تحقیقاتی بسیاری را به عمل آورده است. با در نظر گرفتن همه عوامل که امکان سوختگی و آتش سوزی در لوله ها می شود ، نتیجه گرفته می شود که حداقل ضخامت دیواره لوله از جنس استیل مارپیچ به سرعت جریان گازعبوری از درون لوله و فشار داخلی لوله مربوط می شود. به طوری که تحت فشار خاص لوله، با افزایش سرعت جریان گاز ، حداقل ضخامت دیواره لوله فولاد مارپیچی کاهش می یابد. وهنگامی که سرعت جریان گاز ثابت باشد ، با افزایش فشار داخلی لوله ، حداقل ضخامت دیواره لوله کاهش می یابد.

تحقیقات نشان داده اند که هنگام محدود کردن ورودی گرما ، لوله هایی با ضخامت دیواره بیش از ۳٫۲ میلی متر کمتر در معرض آتش سوزی قرار می گیرند . بنابراین گزارش ها نشان می دهد كه حداقل ضخامت ديوار قابل قبول براي جوشكاري شيك داغ ۴٫۸ ميلي متر است. هنگامی که ضخامت دیواره لوله فولادی مارپیچ اسپیرال کمتر از ۴ میلی متر باشد ، یک فرآیند مناسب برای عملیات جوشکاری می تواند موفقیت امیز بودن این پروسه جوشکاری را تضمین کند .

استاندارد SY / T 6554-2003 مشخص می کند که حداقل ضخامت ورق فولادی پایه برای اکثر جوش ها ۴٫۸ میلی متر است. با توجه به ضریب سوختگی ، حداقل ضخامت دیواره ماده اصلی ، ضخامت دیواره طراحی مقاوم به همراه حاشیه ایمنی معمولاً ۲٫۴ میلی متر است.

سرعت جریان متوسط درجوشکاری لوله اسپیرال

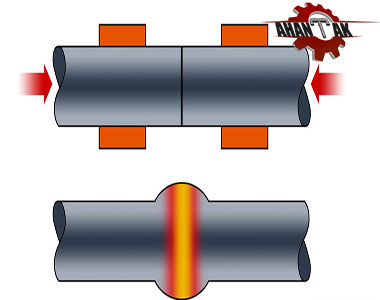

اگر سرعت جریان متوسط فرایند جوش خیلی سریع باشد ،موجب می شود که گرمای بیشتری در حین جوش ایجاد شود ،و همچنین باعث تقویت ضریب گرما در دیواره لوله های فولادی مارپیچی می شود ، تمایل اتصال جوش داده شده به سخت شدن را افزایش می دهد و به راحتی ترک های ناشی از هیدروژن جوش را القا می کند.

اگر سرعت جریان متوسط خیلی کند باشد ، گرما متمرکز می شود و باعث سوختگی در محل جوش می شود. بنابراین ، برای جلوگیری از بروز مشکلات جوش طی عملیات جوشکاری ، باید سرعت جریان رسانه معقول و مطابق استاندار باشد تا عملیات موفقیت آمیز تری را شاهد باشیم.

به طور کلی نرخ جریان متوسط در سطح استاندارد مشخص نشده است. و در منابع مختلف آمده است که : ۱) سرعت بالاتر با جریان متوسط ، شدت گرمای لحظه ای را از بین می برد و احتمال سوختگی را کاهش می دهد. ۲) میزان معقول جریان متوسط می تواند باعث کاهش سوختگی ناشی ازهیدروژن واحتمال ترک خوردگی شود.

از نظر جنبه های داخلی هر کارخانه سازنده این لوله های اسپیرال ، استاندارد سازمانی وجود دارد که سرعت جریان محیط مایع در لوله از ۲ متر در ثانیه تجاوز نکند یا سرعت جریان محیط گاز از ۷ متر بر ثانیه تجاوز نکند. عملیات با کیفیت جوشکاری را می توان بعد از مطالعات Sun Hua انجام داد که سرعت جریان محیط مایع بیش از ۵ متر بر ثانیه نیست. سرعت جریان متوسط گاز بیش از ۱۰ متر بر ثانیه نیست.

. همچنین بر اساس ازمایش های یانگ جینگشون که معتقد است که هنگام جوشکاری اتصالات لوله جوش داده شده بر روی لوله های استیل مارپیچ ، باید محدودیت هایی در سرعت جریان رسانه در لوله ها وجود داشته باشد. سرعت جریان متوسط باید اطمینان حاصل کند که فرایند جوشکاری می تواند الزامات مقررات فنی مربوط را برآورده کند. می توان دریافت که طرف داخلی نرخ جریان متوسط را مورد مطالعه قرار داده است اما هیچ گزاره واحدی در دست نیست.