گالوانیزه کردن یا گالوانیزاسیون چیست ؟

گالوانیزاسیون به روند ایجاد پوشش روی بر فلز و آهن جهت محافظت فلز در برابر خوردگی و زنگ زدگی گفته می شود . برای انجام عملیات گالوانیزاسیون بر روی فلزات و آهن دو روش کلی و جامع گالوانیزه گرم و گالوانیزه سر د یا الکترولیز به کا ر گرفته می شود.

اما اگر بخواهیم تمام روش های گالوانیزاسیون که مورد استفاده قرار می گیرد را شرح دهیم به قرار زیر است :

روش های گالوانیزه کردن یا گالوانیزاسیون فولاد

1- گالوانیزه گرم یا غوطه ورسازی مذاب

۲- گالوانیزه سرد یا الکترولیز کردن

۳- پوشش دهی مکانیکی

۴- اسپری نمودن روی یا متالیزینگ

۵- رنگ آمیزی کردن با روی

ورق های گالوانیزه محصول پوشش دهی ورق های فولادی به وسیله فلز روی ZN می باشند. که در تولید و ساخت این نوع ورق ها ی گالوانیزه غالبا از ورقهای نورد سرد یا به عبارتی ورق های روغنی استفاده می گردد.

در اصل اگر سطح ورق گالوانیزه شده ، دچار خراشیدگی و ضربه گردد، عنصر آهن ان دچار اکسیده شدن نمی شود و فقط عنصر روی آن اکسیده می شود.

خط تولید ورق گالوانیزه

در سرتاسر جهان ورق های گالوانیزه عمدتاً به روش غوطه ورسازی مذاب یا به عبارتی گالوانیزه گرم تولید و ساخته می شوند.

فرایند تولید ورق گالوانیزه به روش گالوانیزه گرم :

- در ابتدای شروع فرایند کلاف ورق ها ی روغنی از هم باز می شوند.

-

ورق های نورد سرد یا همان ورق های روغنی با استفاده از فرایند جوشکاری به همدیگر متصل شده و به شکل نوار پیوسته وارد خط تولید میشود.

-

ورقهای روغنی به منظور تمیز کاری اسید شویی می شوند به این صورت که سطح ورق ها با مواد قلیایی چربی زدایی شود وسپس برس زنی شده و با آب گرم شسته می شوند. و در پایان کار تمیز کاری با هوای داغ خشک شده تا ناخالصی از سطح ورق زدوده شود.

-

کلاف تمیز شده ورق ، وارد گروه های آنیل محافظت شده با اتمسفر می شود. ورق ها طی سه مرحله پیشگرم، گرم کردن، همدمایی متناسب با کاربرد محصول هدف، آنیل شده و جهت ورود به حمام مذاب روی ،به وسیله سیستم خنک کننده سرد می شود.

-

کلاف های آنیل شده به طور کامل در حمام مذاب روی غرق می شوند و که بعد از خروج از حمام مذاب روی، لایه نازکی از فلز روی بر هر دو سطح ورق نشسته است.

-

پس از خروج ورق از مذاب، بلافاصله ضخامت پوشش روی توسط جت هوا تنظیم می شود.

-

پس از خروج ورق با تنظیم سیکل خنک کاری جت هوا، اندازه گل بوته های پوشش گالوانیزه تحت کنترل قرارمی گیرد. دمش هوا و همچنین پاشش اب دمای ورق را کاهش داده ،و ورق وارد تانک آب سرد می شود و در نهایت از طریق دمش هوا ورق را خشک می نمایند.

- به وسیله دستگاه ضخامت سنج ضخامت پوشش روی کنترل شده و همچنین صافی و زبری سطح آن ازطریق نورد پوسته ای اصلاح می گردد.

-

ورق گالوانیزه حاصل شده ازمراحل قبل را کروماته می کنند به جهت جلوگیری از شوره زدن آن در هنگام نگهداری در انبار.

کروماته کردن : یعنی لایه نازکی از محلول کروم را روی سطح ورق پاشیده و خشک می کنند. -

کلاف گالوانیزه تولیدی پس از بازرسی و کنترل کیفی و تایید ورق، توسط دستگاه روغن کاری الکترواستاتیک بر سطح ورق روغن محافظ پاشیده می شود.

-

و درآخر محصول نهایی بسته بندی شده و روانه بازار مصرف می شود .

گالوانیزه گرم

گالوانیزه گرم یکی از قدیمی ترین روش های گالوانیزاسیون ورق فولادی می باشد که طی ان فلز پایه که معمولا از فولاد کم کربن و نورد سرد می باشد را وارد حوضچه مذاب روی با دمای ۴۶۰ درجه سانتی گراد کرده و کاملا در مذاب روی غوطه ور وغرق می گردد.

قطعه مورد نظر پس از خروج از حوضچه مذاب ، لایه ی روی که سطح آن را پوشانده با اکسیژن و کربن واکنش داده و لایه ای مقاوم در برابر خوردگی و زنگ زدگی ایجاد می گردد.

در طی این فرآیند واکنش شیمیایی بین فلز پایه و لایه ی روی نیز سبب تشکیل لایه های مرکب از آهن و روی می شود که خود این لایه های ایجاد شده محافظت فلز پایه در برابر خوردگی و زنگار می شود. لازم به ذکر است که لایه ایجاد شده در این روش دارای ظاهری مات وبه رنگ توسی رنگ می باشد.

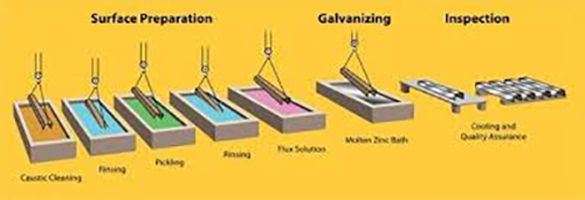

به طور کلی گالوانیزه گرم شامل شش مرحله ، آماده سازی ، تمیزکاری ، اعمال فلاکس ، گالوانیزه گرم ، سرمایش و کنترل کیفیت است.

از مزیت های گالوانیزه گرم مقرون به صرفه بودن، استحکام بالا و چسبندگی پوشش گالوانیزه به فولاد ، قابلیت کنترل ضخامت روی پوششی ورق می باشد.

فرایند گالوانیزه گرم با دو روش غوطه وری گرم غیرمداوم و غوطه وری گرم مداوم صورت می گیرد:

گالوانیزه گرم به روش غوطه وری مداوم :

دراین روش رول های ورق به صورت مداوم در داخل حوضچه مذاب روی غوطه ور می شود.

گالوانیزه گرم با روش غوطه وری غیرمداوم :

در این روش رول های ورق فولادی بعد از برش خوردن درون حوضچه مذاب غوطه ور شده و گالوانیزه می شوند.

فرآیند تولید گالوانیزه گرم

طی چهار مرحله گالوانیزه گرم تشکیل می شود :

۱- آماده سازی سطحی : آماده سازی یعنی چربی گیری، اسیدشویی و فلاکس زنی سطحی .که این مرحله یکی از مهمترین مراحل فرآیند تولید گالوانیزه گرم است . زیرا بدون این مرحله، واکنش های لازم بین روی و سطح فولاد انجام نمی گیرد که نتیجه آن ، زنگ زدگی فولاد است.

۲- گالوانیزه گرم : قطعه حاصل از مرحله آماده سازی که کاملا تمیز شده است ، درون حوضچه مذاب روی با دمای ۴۵۰ درجه سانتی گراد قرار می گیرد. و سپس قطع از مذاب خارج شده و با لرزاندن قطعه اضافات روی که روی سطح ورق مانده را جدا می کنند .

۳- کنترل کیفی: پس ازآنکه قطعات در دمای اتاق سرد شدند، روی جامد اضافی که درمرحله لرزاندن جدا نشده ، با کمک سوهانکاری دستی یا سمباده زنی برقی پاک می شود. در صورتی که عیب و اشکالی وجود داشته باشد اصلاح می گردد و در صورت عدم اصلاح، مجددا باید عمل گالوانیزه انجام گیرد.

۴- انبارداری و بسته بندی: محصولات گالوانیزه به جهت جلوگیری از شوره سفید باید با فاصله از یکدیگر انبار شوند تا هوا بتواند در بین آنها جریان داشته باشد. همچنین جهت انبار در کانتینرها ، باید بدون ازهیچ گونه رطوبتی باشند و اگر در صندوق یا کیسه بسته بندی می شوند باید در کیسه یا صندوق باز باشد.

گالوانیزه سرد

در فرایند گالوانیزه سرد نمک روی را در محلول آبی یا اسیدی (الکترولیت ) ریخته می شود و بر روی فلز پایه اسپری می کنند. لایه ای دارای ظاهری براق و یکنواخت ایجاد شده بر روی فلز پایه ایجاد می شود ، که ضخامت آن حدود ۲۵ میکرون می باشد.

ضخامت لایه روی در این روش نسبت به غوطه ورسازی در روش گرم کمتر است. و از آنجایی که روی بر روی قطعات اسپری شده است ، مقاومت مواد چسباننده آنها کمتر از روش گالوانیزه گرم است . و از آنجایی که عنصر روی روی فلز پایه اسپری شده است ، عنصر روی به داخل قطعات نفوذ نمی کند و با خراش های سطحی و عمیق، احتمال اکسیده شدن آنها بیشتر است.

پوشش دهی مکانیکی

پوشش دهی مکانیکی برای قطعات ریز ۲۰۰ تا ۳۰۰ میلی متری که وزن انها کمتر از ۰٫۵ کیلوگرم می باشد مناسب است . از طریق غوطه ور نمودن این قطعات در تركیب شیمیائی از پودر روی و ذرات شیشه عملیات پوشش دهی انجام انجام می شود.

به این صورت كه پس از آماده سازی قطعات آنها را از طریق اسپری نمودن مس پوشانده و سپس درون یك بشكه که با ترکیب شیمیایی گفته شده پر شده است جایگذاری كرده و بشکه را زیر و رو می كنند تا ذرات روی کاملا بر سطح قطعه بنشینند.

اسپری نمودن روی متالیزینگ

در این روش پودر روی را درون تفنگ ریخته وحرارت می دهند تا مذاب شود و سپس مذاب حاصل را از طریق کمپرس هوا و یا گازهای حاصل از احتراق با سرعت بالا و مناسب ، روی قطعات می پاشند.

رنگ کردن با روی

در روش رنگ کردن، ابتدا سطح ورق با سنگ ساینده سایش داده میشود و سپس یک لایه رنگ روی را با فرچه رنگ و یا از طریق کمپرسور رنگ ، روی سطح ورق قرار می دهند.

تفاوت ورق گالوانیزه گرم و گالوانیزه سرد فولادی

– محصولات تولید شده به روش گالوانیزه گرم به دلیل آنکه عنصر روی یا زینک تا حدی به فلز پایه نفوذ کرده و عامل بالا رفتن مقاومت بالای آن نسبت به روش گالوانیزه سرد است عمدتا در محیط های بازمورد استفاده قرارمیگردند.

– محصول تولید شده به روش گالوانیزه گرم دارای پوششی روی به ضخامت ۱۰۰ الی ۱۳۰ میکرون می باشد که این ضخامت در روش گالوانیزه ی سرد کمتر از ۲۵ میکرون است.

– محصول حاصل از روش گالوانیزه گرم در برابر خوردگی و زنگ زدگی دارای مقاومت بالا می باشد ولی در گالوانیزه سرد به علت کم بودن ضخامت لایه ی روی تنها مقاومت در برابر زنگ زدگی میسر می باشد .

– محصولات تولیدی به روش گالوانیزه گرم(لوله گالوانیزه گرم) ظاهری مات و کدردارند درحالی که محصولات تولیدی به روش گالوانیزه سرد (لوله گالوانیزه سرد)ظاهری براق دارند.

– ورق های تولید شده از روش گالوانیزه سرد بیشتر در مصارف بهداشتی ، قطعات ریز و ضخامت کم مانند ساخت خودرو، پیچ و مهره و قطعه سازی مورد استفاده قرار می گیرد . در حالی که ورق های حاصل از گالوانیزه گرم در محیط های باز مانند لوله های آب با ضخامت بالا، تیرهای برق، دکل های مخابراتی ، گاردریل جاده ها و دکل های برق فشار قوی مورد استفاده قرار می گیرند.

ورق های گالوانیزه رنگی

ورق های گالوانیزه به منظور تزئین و به جهت افزایش مقاومت در مقابل خوردگی رنگ آمیزی می شوند. پوشش و کیفیت سطح در ورق های گالوانیزه رنگی که کاربرد تزئینی دارند بسیارپراهمیت می باشد.

در ورق های گالوانیزه با گل نرمال، اندازه این گل ها بعد از فرآیند رنگ کاری نمایان می شود و اگر نامطلوب باشد باید اندازه گل ها را ریزتر و کیفیت سطح ورق های گالوانیزه را بسته به نوع رنگ بالاتر برد.

در کارخانه ها به طور متداول از رنگ های کوره ای برای ساخت ورق های رنگی استفاده می گردد. این رنگ ها بر روی ورق های آماده سازی شده سطحی و یا فسفاته شده اعمال می گردد.

عملیات فسفاته کردن ورق های گالوانیزه موجب محدود کردن نواحی آسیب دیده در لایه های رنگ و افزایش مقاومت در برابر خوردگی و چسبندگی بیشتررنگ می باشد.

سایت آهن تک در زمینه فروش انواع لوله واتصالات لوله از قبیل :

لوله گالوانیزه –لوله داربستی -لوله مانیسمان –لوله فولادی -صنعتی –لوله اتشخوار

-لوله گازی -لوله درزدار –لوله بدون درز مانیسمان-لوله تست آب – لوله جدار چاه

از تمامی شرکت های داخلی و تمامی برند های وارداتی نهایت تلاش خود را دارد تا مقالات مفید و ارزنده ای را ارائه نمایید .