چرا لوله فولادی ضد زنگ دچار زنگ زدگی میشود

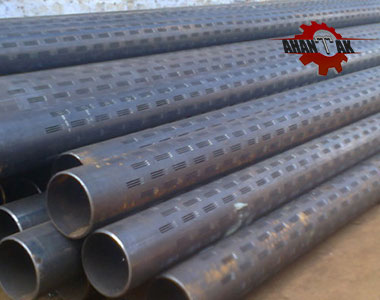

زنگ زدگی لولههای فولاد ضد زنگ در شرایط عادی فرایندی نیست که به آسانی اتفاق بیافتد، اما بعد از قرار گرفتن لوله فولادی در معرض کلر و سایر محیطهای اسیدی و خشن، یا اینکه سطح لایه محافظ زنگ زدگی از نظر مکانیکی یا شیمیایی دچار آسیب یا خراش شده باشد، فرایند زنگ زدگی به راحتی میتوان اتفاق بیفتد، بنابراین میتوانید بینید که زنگ زدن لوله فولادی ضد زنگ عملی تعجب آور و غیر ممکن نیست.

عمر لولههای فولادی ضد زنگ با نسبت (ratio) مقدار آلیاژ موجود در ساختار تشکیل دهنده سطح لولههای فولادی برابر است.

برخورد فلز با اکسیژن جوی تمام درک ما را از واکنش اکسید سطحی ساختمان لیفی و رشتهای لوله را تشکیل میدهد. متأسفانه، اکسید آهن در ساختار لولههای فولاد کربن ساده اکسیداسیون را ادامه میدهد تا خوردگی همچنان گسترش یابد و در نهایت سوراخهایی ایجاد شود.

برای محافظت از سطح لوله فولاد میتوانید از آبکاری با فلز مقاوم در برابر اکسیداسیون (به عنوان مثال روی، نیکل و کروم) استفاده کنید، اما، همانطور که مهندسان میدانند، این محافظت فقط یک ساختار حفاظتی سطحی است.

در صورت آسیب رساندن لایه محافظ، فولاد زیر این لوله شروع به زنگ زدگی میکند زیرا ابکاری کروم مقاوم در برابر خوردگی این لولههای فولاد ضد زنگ از دست رفته است. هنگامی که عناصر ساختاری لولههای فولادی ضد زنگ مقدار کروم آن در حدود ۱۲٪ برسد ساختمان این عملیات حفاظتی ضخامت مورد نیاز خود را برای جلوگیری از اکسیداسیون از دست میدهد. علاوه بر کروم، عناصر آلیاژی متداول نیکل، مولیبدن، تیتانیوم، نیوبیوم، مس، نیتروژن و غیره، به منظور برآورده کردن کاربردهای مختلف ساختار فولاد ضد زنگ میتواند استفاده شود.

ترکیب شیمایی لوله های فولادی ضد زنگ

افزایش مقاومت در برابر خوردگی برای فولاد ضد زنگ با کاهش محتوای کربن همراه است بنابراین بیشتر لولههای فولادی ضد زنگ با حجم کم کربن همراه است، برخی از این لولههای فولادی مقدار کربن محتوایات آن حتی پایینتر از ۳/۰ میباشد (به عنوان مثال ۰۰Cr12).

عنصر اصلی فولاد آلیاژ Crیا کربن است، تنها هنگامی که مقدار Cr به مقدار مشخصی برسد، مقاومت در برابر خوردگی ایجاد میشود. بنابراین، در ترکیب شیمیایی فولاد ضد زنگ به طور کلی Crباید بیش از ۱۳٪ باشد. فولاد ضد زنگ علاوه بر کربن حاوی نیکل، تیتانیوم، منگنز، نیتروژن، نیوبیم و سایر عناصر است.

انواع لوله فولادی ضد زنگ

لولههای فولادی ضد زنگ را میتوان به فولادهای مارتنزیتی، فولادهای فریتیک و فولاد آستنیتی تقسیم کرد. علاوه بر این، این تقسیم بندی را میتوان به فولاد ضدزنگ کروم ، فولاد ضد زنگ کروم_نیکل و کروم_منگنز از ضد زنگ برحسب مواد تشکیل دهده تقسیم کرد.

در فولاد ضد زنگ فریتیک مقدارکروم ۱۲٪ تا ۳۰٪ میباشد مقاومت در برابر خوردگی، استحکام و جوش پذیری آن با افزایش مقدار کروم افزایش مییابد. و موجب مقاومت در برابر خوردگی و فشار کلرید نسبت به سایر انواع فولاد ضد زنگ میشود. در این گروه مدلهایCrl7، Cr17Mo2Ti، Cr25، Cr25Mo3Ti،Cr28 و مانند آن قرار دارند.

فولاد ضد زنگ فریتیک به دلیل محتوای بالای کروم، مقاومت در برابر خوردگی و مقاومت در برابر اکسیداسیون نسبت به سایر لولهها عملکرد بهتری دارد، اما خواص مکانیکی و عملکرد فرآیند این فولاد ضعیف است، همچنین فاصله برگ و طولانی و ساختار اسیدی و فولاد آنتی اکسیدان از دیگر خصوصیات آن است. چن

چنین فولادی در برابر جو خوردگی، اسید نیتریک و محلول نمکی مقاوم بوده و از مقاومت خوبی در برابر اکسیداسیون در دمای بالا، و ضریب انبساط حرارتی مناسب برخوردار است. موارد کابرد این نوع فولاد در ماشین آلات کارخانههای اسید نیتریک و مواد غذایی است، هم چنین میتواند برای کاربردهایی با دمای حرارت بالا مانند توربینهای گازی مناسب باشد.